Талнах / Хайгер, Февраль 2023 г.

Успешно завершённая навеска канатов на подъемной машине системы Кёпе в 2021 году и двухбарабанной подъемной машине системы Блейр в 2022 году позволила компании SIEMAG TECBERG реализовать очередной важный этап на пути к вводу обеих подъемных машин в эксплуатацию.

O Заказчике

Публичное акционерное общество «Горно-металлургическая компания «Норильский никель» (далее – «Норникель») является лидером горно-металлургической промышленности России, а также крупнейшим производителем палладия и рафинированного никеля и одним из крупнейших производителей платины и меди. «Норникель» производит также кобальт, родий, серебро, золото, иридий, рутений, селен, теллур и серу. Основными видами деятельности группы являются поиск, разведка, добыча, обогащение и переработка полезных ископаемых, производство, маркетинг и реализация цветных и драгоценных металлов. География поставок продукции охватывает свыше трех десятков стран. Производственные подразделения группы расположены в России — в Норильском промышленном районе, на Кольском полуострове и в Забайкальском крае, а также в Финляндии, Австралии, ЮАР. Заполярный филиал является ключевой ресурсной базой «Норникеля» и расположен на Таймырском полуострове за Полярным кругом. Транспортное сообщение с другими регионами страны осуществляется по реке Енисей, Северному морскому пути, а также по воздуху. В расположенном на севере Сибири Заполярном филиале «Норникель» эксплуатирует в общей сложности 36 стволов на 6 рудниках. Для всех пяти стволов рудника «Скалистый» компания SIEMAG TECBERG поставляла свое шахтное подъёмное оборудование, в том числе две подъёмные машины (подъёмную машину системы Кёпе и двухбарабанную подъёмную машину системы Блейр), подъёмно-зажимное устройство, фрикционную лебедку, а также дополнительное оборудование для ствола СКС-1.

Индивидуально спроектированное под требуемую производительность шахтное подъёмное оборудование

В связи с освоением ствола СКС-1 рудника «Скалистый» и планируемым вскрытием более глубоких рудных месторождений «Норникель» поручил компании SIEMAG TECBERG поставку шахтного подъёмного оборудования для этого самого глубокого ствола в России, глубина которого составляет более 2 000 м. Дополнительным вызовом, поставленным Заказчиком перед SIEMAG TECBERG в рамах этого проекта, стала поставка комплексной подъёмной установки с заданной годовой производительностью. При этом свою профессиональную компетентность компания SIEMAG TECBERG неоднократно демонстрировала и ранее благодаря множеству поставленных и успешно введенных в эксплуатацию подъемных установок на объектах «Норникеля».

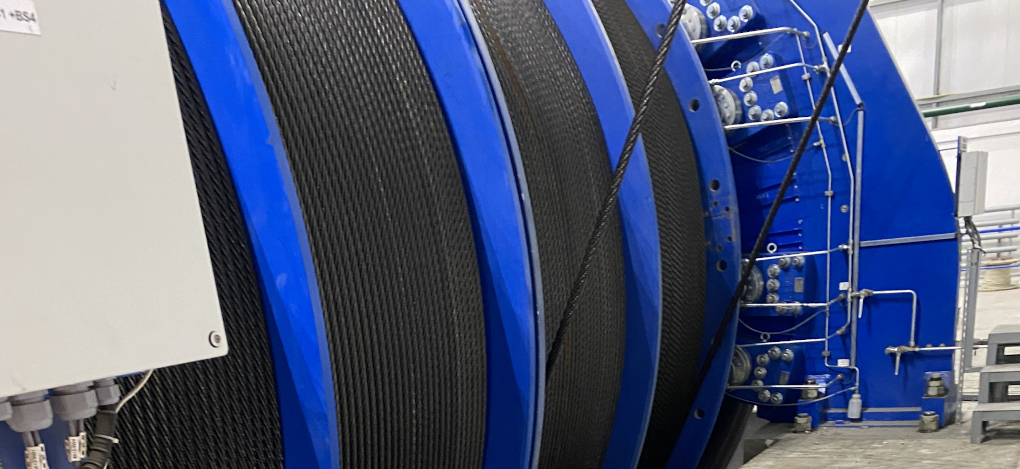

Добыча полезных ископаемых планируется посредством двухбарабанной подъёмной машины системы Блейр с двухскиповой системой подъёма в режиме 12 часов в сутки и 330 дней в год. А благодаря мощности привода 8 000 кВт обеспечивается максимальная грузоподъемность 30 т на скорости до 14 м/с.

На клетевом подъеме используется четырехканатная подъёмная машина системы Кёпе с системой подъема клеть - противовес. При этом благодаря мощности привода 2 250 кВт обеспечивается максимальная грузоподъемность 20 т на скорости до 12 м/с.

Помимо этих двух подъёмных машин компания SIEMAG TECBERG также поставила на СКС-1 следующее шахтное подъёмное оборудование: тормозные устройства и подшипники скольжения собственной разработки, копровые шкивы с системой гидравлической компенсации канатной нагрузки, комплексные узлы загрузки и разгрузки, а также канаты вместе с оборудованием для их навески и замены.

В рамках реализации этого проекта на территорию рудника в Норильске компанией SIEMAG TECBERG было доставлено в общей сложности около 3 000 т оборудования и материалов.

Навеска канатов c применением современного оборудования SIEMAG TECBERG для их обслуживания успешно завершена на обеих подъёмных машинах

Первичная навеска канатов и последующая их замена относятся к видам работ в стволе, связанным с большим риском. Для обеспечения безопасного, аккуратного и быстрого выполнения сложных и небезопасных процессов на современных многоканатных установках и больших глубинах необходимо использовать вспомогательные средства, к которым, в частности, относятся фрикционные лебёдки и подъёмно-зажимные устройства. Принцип работы фрикционной лебедки заключается в передаче силы трения обоих барабанов на канат. При помощи фрикционных лебедок можно не только спускать канаты в ствол шахты, но и поднимать их.

Навеска канатов на подъёмной машине системы Кёпе ствола СКС-1

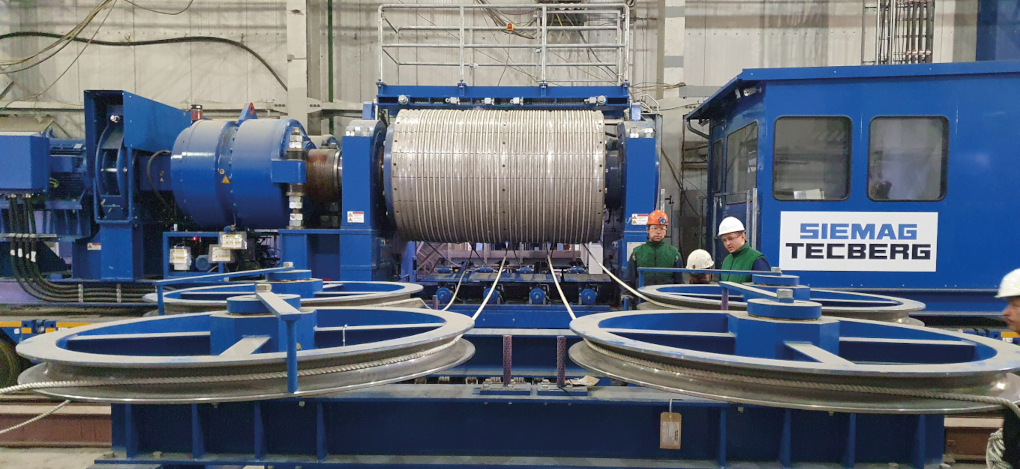

Монтаж оборудования для навески и замены канатов на клетевом подъеме ствола СКС-1 производился под руководством специалистов SIEMAG TECBERG. Для этого в специально сооруженном Заказчиком помещении, смежным с надшахтным зданием, были установлены и закреплены анкерами на фундаменте четыре намоточные лебёдки с электроприводом, узел шкивов горизонтального отклонения и мобильная фрикционная лебёдка. В районе ствола были смонтированы шкивы вертикального отклонения и опорная конструкция, предназначенная для снижения воздействия горизонтальных нагрузок на фундамент. Благодаря этому техническому решению воздействием горизонтальных сил на фундамент при его проектном расчёте можно пренебречь, что позволит сократить размер фундамента до минимума.

После завершения подготовительных работ четырех новых подъёмных каната были протянуты от намоточных лебёдок через фрикционную лебедку, копровые шкивы и подъёмную машину системы Кёпе до нулевой площадки, где была произведена запанцировка концов канатов в подвесные устройства. При выполнении этих технологических операций также присутствовали представители компании-производителя канатов Bridon-Bekaert, которые засвидетельствовали технически корректное и профессиональное обращение с канатами во время монтажных работ.

Навеска подъёмных канатов рекордной длиной 2 180 м выполнена

В рамках следующего технологического этапа с помощью фрикционной лебёдки подвесные устройства были подняты и запасованы на предварительно смонтированной клети общей монтажной высотой 19,9 м и собственной массой 38 т.

После демонтажа временной опорной стальной конструкции из района ствола была обеспечена готовность подъёмной клети к первому подземному спуску на горизонт -1 989 м.

С достижением этого горизонта был успешно завершен монтаж самых длинных в мире подъёмных канатов для машины системы Кёпе с рекордной длиной 2 180 м. Для обеспечения отрубки канатов до требуемой длины подъёмно-зажимное устройство надежно восприняло переданную от фрикционной лебёдки нагрузку, равную примерно 163 т. Благодаря этому стало возможным безопасное производство работ по запанцировке канатов в подвесные устройства на твердой поверхности в надшахтном здании.

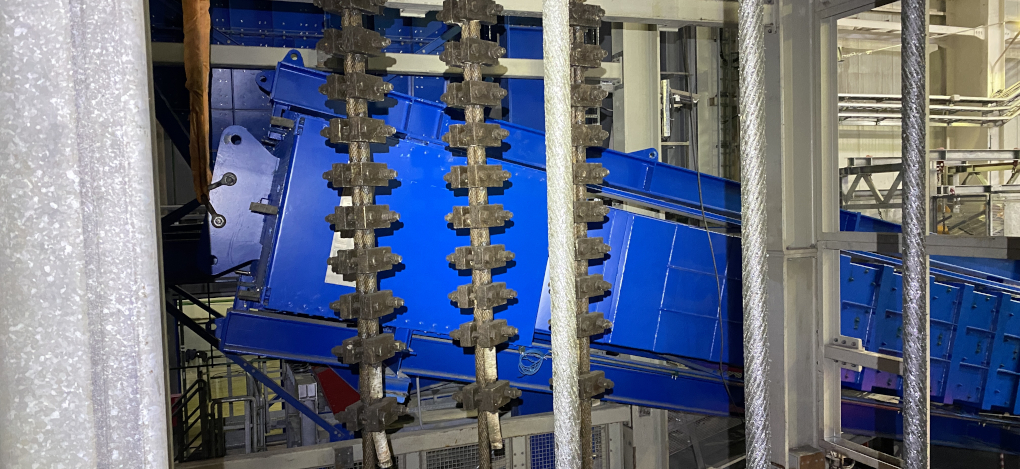

Для надежного удержания подъёмных канатов и клети на период монтажа уравновешивающих канатов четыре подъёмных каната были закреплены в нижнем зажиме подъемно-зажимного устройства, что обеспечило статическую фиксацию груза. Этот процесс сравним с принципом работы клиновых канатных зажимов, но при этом нет необходимости в подготовительных работах, а переключение зажимов в подъёмно-зажимном устройстве осуществляется исключительно гидравлически.

В рамках следующего технологического этапа из фрикционной лебедки были выведены оставшиеся части подъёмных канатов и произведена замена футеровки барабанов для организации процесса навески уравновешивающих канатов. На намоточные лебедки были установлены барабаны с уравновешивающими канатами. После завершения этих подготовительных работ три уравновешивающих каната были укомплектованы подвесными устройствами, с помощью фрикционной лебедки синхронно спущены в зумпф ствола, приняты и запасованы монтажным персоналом под подъёмной клетью. На отметке около -4,5 м в подвальной части ствола при помощи клиновых зажимов уравновешивающие канаты были зафиксированы, после чего перед фрикционной лебёдкой отрублены до требуемого размера, а их концы запанцированы во второй комплект подвесных устройств.

Затем предварительно смонтированный противовес был заведен в ствол. При помощи подъёмно-зажимного устройства клеть была поднята, что позволило выполнить запасовку пока еще свободно висящих подвесных устройств подъёмных канатов на противовесе. Завершающим этапом приведения системы Кёпе в замкнутое состояние стали подъём противовеса с монтажных балок при помощи подъёмно-зажимного устройства и запасовка подвесных устройств уравновешивающих канатов под противовесом.

После передачи нагрузки с подъёмно-зажимного устройства на подъёмную машину навеска канатов была завершена успешно, безаварийно и точно в срок. Самый глубокий в мире подъём системы Кёпе готов к работе!

Навеска канатов на двухбарабанной подъёмной машине системы Блейр ствола СКС-1

Подготовительные работы

Монтаж оборудования для навески и замены канатов на двухбарабанной подъёмной машине системы Блейр скипового подъема ствола СКС-1 также производился под руководством специалистов SIEMAG TECBERG.

Для этого в специально сооруженном Заказчиком помещении, смежным с надшахтным зданием, были установлены и закреплены анкерами на фундаменте четыре намоточные лебёдки с электроприводом, узел шкивов горизонтального отклонения и мобильная фрикционная лебёдка. В районе ствола были смонтированы шкивы вертикального отклонения и горизонтальная опорная конструкция.

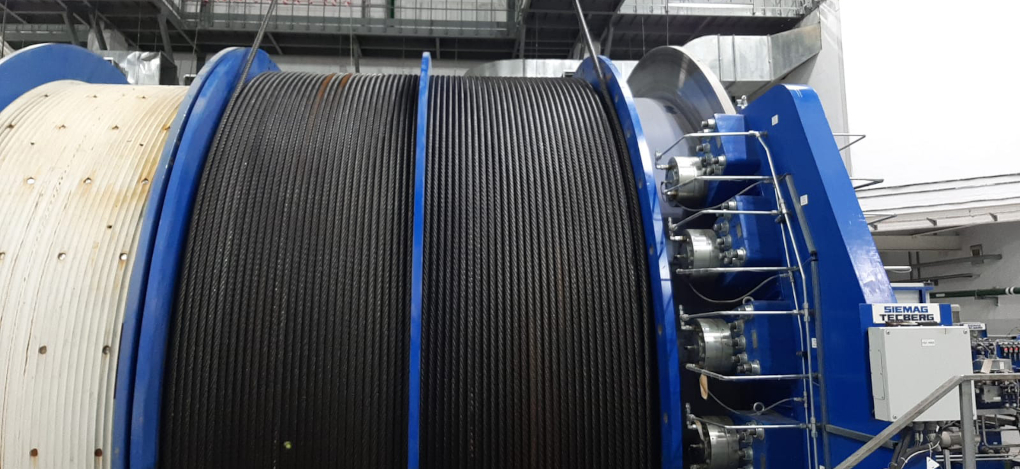

Навивка подъёмных канатов на переставной и заклиненный барабаны подъёмной машины системы Блейр

После завершения подготовительных мероприятий два первых подъёмных каната были соединены со вспомогательными канатами, при помощи лебедок протянуты через копровой участок и закреплены на переставном барабане подъёмной машины. Затем с помощью подъёмной машины в штатном режиме произведена навивка подъёмных канатов на переставной барабан.

При выполнении этой операции подъёмная машина управляется крутящим моментом и натягивает канаты против хода вращения фрикционной лебёдки. Тем самым обеспечивается навивка канатов с заданным натяжением. Затем по этой же технологии была выполнена навивка двух оставшихся подъемных канатов на заклиненный барабан подъёмной машины.

После завершения монтажа канатов незамедлительно были демонтировано все оборудование для навески и замены канатов (несущие балки для установки подъемных сосудов, транспортная рама для скипов, отклоняющие шкивы), поскольку элементы этого оборудования выступали в отделение клетевого подъема и блокировали работу подъёмной машины системы Кёпе.

Запанцировка канатов в подвесных устройствах

Для запанцировки в подвесных устройствах подъёмные канаты были должным образом промаркированы для отрубки, а на их концы наложены бандажи для защиты от раскручивания. Затем была произведена отрубка канатов и их монтаж в самозатягивающихся коушах. После этого подвесные устройства с помощью вспомогательных лебёдок были подняты в копер для последующего монтажа скипа

Монтаж скипов

На следующем этапе к подвесным устройствам была прикреплена монтажная траверса, за которую через кольцевые стропы была выполнена навеска скипа № 1, ранее установленного перед копром в монтажную позицию при помощи автокрана и мостового крана надшахтного здания.

Затем с помощью подъёмной машины скип был поднят и медленно заведен в проем ствола до принятия вертикального положения. При выполнении этой задачи автокран дополнительно удерживал и направлял нижнюю раму скипа во избежание касания балочных конструкций или пола надшахтного здания.

После снятия монтажной рамы скип был перемещен на уровень нулевой приёмной площадки и установлен там на несущей балке. Теперь нейлоновые кольцевые стропы были демонтированы, а подвесные устройства закреплены непосредственно на скипе.

Описанные выше действия были в точности повторены при монтаже второго скипа. После успешного подъёма и в рамках пробной обкатки скип впервые был спущен на уровень узла загрузки. Этот спуск скипа сопровождался с параллельно движущейся на соседнем подъеме клетевой машины системы Кёпе.

Под руководством специалистов SIEMAG TECBERG навеска канатов скиповой подъёмной машины ствола СКС-1 также была завершена успешно, безаварийно и точно в срок.