Die Lieferung, Installation und Inbetriebnahme sowie die Modernisierung bestehender Fördermaschinen ist ein wesentlicher Bestandteil des Kerngeschäfts von WINDER CONTROLS Südafrika.

Geht es jedoch um die Modernisierung einer Doppeltrommel-Fördermaschine mit 5,5 m Ø, die 1.981 m unter der Oberfläche angeordnet ist, wird der Transport der großen mechanischen Komponenten im Untergrund zu einem herausfordernden Problem, das spezifische Lösungen erfordert. Bei dieser Modernisierung wurden zwei neue 5,5 m Ø × 1,6 m große Trommeleinheiten sowie eine neue Trommelwelle mit einer Masse von 37 Tonnen und einer Länge von 8,5 m geliefert. Bei den im Vorfeld des Projekts durchgeführten Risikobewertungen für die unterirdisch notwendigen Logistik- und Transporttätigkeiten wurden u.a. nachfolgend aufgeführte Herausforderungen evaluiert, die eine sorgfältige Planung erforderten und letztendlich durch WINDER CONTROLS Südafrika als Auftragnehmer erfolgreich gemeistert werden konnten:

- Können die neuen Trommeleinheiten und –welle problemlos in den Schacht abgesenkt werden?

- Ist die vorgeschlagene Route, der die Ausrüstung folgen muss, groß genug, um einen sicheren Transport zu ermöglichen?

- Wird die Länge der Trommelwelle die verschiedenen Kurven auf der Route sicher überwinden?

- Besteht die Gefahr, dass die neuen Trommeleinheiten und –welle andere Einrichtungen wie Rohre, Kabel, Pumpen beschädigen?

- Wie verhält es sich mit der Verfügbarkeit, Konstruktion und Prüfung von Anschlagmitteln?

Um diese großen Komponenten sicher von der Oberfläche zur untertägigen Fördermaschinen-Kaverne zu transportieren, wurde der gesamte Transportweg und alle umliegenden Räumlichkeiten untersucht , durch die die Komponenten bewegt werden mussten.

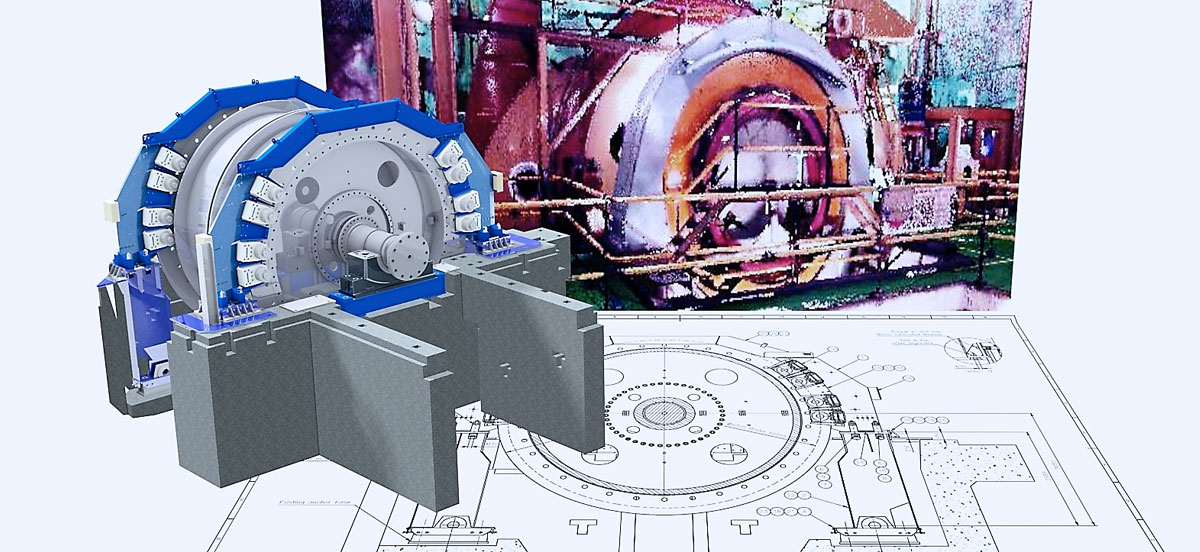

Mit Hilfe der Laser-Scanning-Technologie erstellte WINDER CONTROLS 3D-Bilder, mit denen alle Bereiche modelliert werden konnten, durch die sich die Komponenten später transportiert wurden. Dadurch konnte ein freier, reibungsloser und schneller Transport für die Abläufe während der sog. „U-Bahn-Services“ vorab simuliert werden. Die gesammelten 3D Point Cloud-Daten lieferten ein klares 3D-Video-Bild der Bereiche. 3D-Modelle der Trommelsegmente sowie der Welle konnten somit digital durch die kritischen Bereiche manövriert werden.

Die während dieses Prozesses gesammelten Informationen lieferten einen klaren Hinweis darauf, wo und in welchem Umfang die Komponenten durch die vorhandenen Einrichtungen entlang der Route behindert wurden und an welchen Stellen kundenseitige vorhandene Einrichtungen aus dem Weg geräumt oder ganz entfernt werden mussten. Weiterhin waren klar definierte Parameter für die Konstruktion von speziellen Anschlagmitteln und Transportrollen erforderlich. Spezielle Fahrgestelle (sog. Tiefbettdrehgestelle) wurden hergestellt, um den Transport der Trommelkomponenten von der Anschlagstufe im Schacht bis zum Manövrieren durch die Transportwege zu ermöglichen. Es war äußerst wichtig, den Schwerpunkt der Baugruppen so niedrig wie möglich zu halten und gleichzeitig sicherzustellen, dass die Ausrüstung stark genug ist, um die Belastung der Komponenten aufzunehmen, als auch durch Engstellen zu manövrieren.

Hierzu wurden die Fahrwerke und Anschlagmittel mit dem Trommelsegment verschraubt, um diese gemeinsam, nach einem vorherigen Test vor dem geplanten Anlagenstillstand, senkrecht in den Schacht herab zu lassen. Die speziell entwickelten Transportrollen wurden direkt auf die Wellenkupplungsflansche geschraubt und waren so angeordnet, dass die Schrägstellungen aufgenommen werden konnten, die beim Einhängen der Welle in den Schacht notwendig waren. Wie bei den Trommelhälften konnte auch die Welle seitlich angehoben werden, um laterale Bewegungen in begrenzten Bereichen zu ermöglichen.

Zusammenfassend ist festzuhalten, dass die durch das 3D-Spatial-Scanning-System gesammelten Informationen für den Erfolg der Projektdurchführung entscheidend waren. Die notwendige Stillstandzeit der Schachtanlage konnte durch die gewählten Maßnahmen erheblich reduziert werden, die Arbeitsstunden, die erforderlich waren, um den Transportweg „freizumachen“ wurden auf ein Minimum reduziert, da nur die vordefinierte Teile der Infrastruktur entfernt werden mussten.

Für weitergehende technische Daten informieren Sie sich bitte unter Referenzen.