Integracja systemowa

Integracja systemowa elementów mechaniki, hydrauliki, automatyki i techniki napędowej.

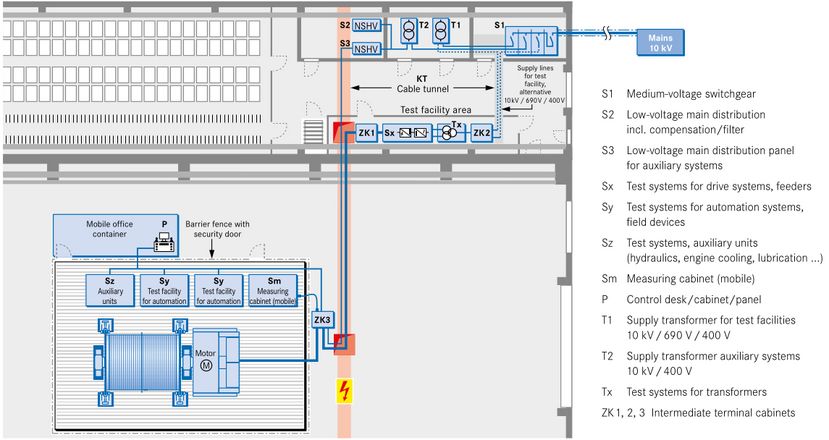

Już podczas prób realizowanych na stanowisku testowym w zakładzie montażowym, po parametryzacji poszczególnych elementów składowych, możliwe jest wykonanie testów mających na celu optymalizację całych systemów napędowych w różnych trybach pracy i w różnych warunkach przyspieszenia lub opóźnienia.

Dotyczy to również optymalizacji podczas postoju przy przyłożonym momencie obrotowym. Procedura taka zapewnia stabilną pracę po montażu w miejscu instalacji. Wykonana w zakładzie montażowym optymalizacja poszczególnych części składowych umożliwia znacznie szybsze uruchomienie instalacji u Klienta i gwarantuje zwiększenie późniejszej niezawodności urządzenia.

Mechanika/hydraulika

Kontrola jakości na poziomie komponentu sprawdza dokładność wymiarową wszystkich istotnych wielkości związanych z funkcją wykonawczą, np. połączenia wał/nośnik liny, wał/silnik, wał/łożyskowanie. Dzięki temu po uruchomieniu finalnym kompletnej maszyny wyciągowej napęd, koła linowe i hamulce pracują optymalnie i bezusterkowo. Zoptymalizowane zapewnienie jakości dzięki:

- pomiarom szczeliny powietrznej pomiędzy elementami zaciskowymi hamulca a tarczą hamulcową

- pomiarom bicia /wyosiowanie/ tarcz hamulcowych na kole linowym

- zmniejszeniu niewyważenia geometrycznego

- zapobieganiu błędom mimośrodowości

- kontroli sił osiowych i promieniowych

- kontroli skręcenia wrzeciona i wału

- redukcji niedopuszczalnych dynamicznych wibracji i szumów/hałasó

- kontroli temperatur roboczych łożysk ślizgowych i tocznych

- sprawdzaniu charakterystyki pracy (temperatury, ciśnienia itp.) podzespołów

- sprawdzaniu charakterystyki pracy przekładni i sprzęgieł

- regulacji kompletnych systemów hamulcowych wraz z analizą charakterystyk hamowania

Technika automatyzacji i napędowa

Realizujemy kontrolę weryfikacyjną połączeń mechanicznych, hydraulicznych, systemów automatyzacji, zespołów przetworników oraz pomocniczych układów sterowania:

- sprawdzenie współdziałania systemów automatyki z układem hamulcowym w „systemie obrotowym

- parametryzacja regulatorów

Wykonujemy symulacje procesowe w celu testowania sterowników procesowych oraz regulacji różnych trybów pracy. Optymalizacja całej koncepcji napędu elektrycznego w odniesieniu do całkowitego momentu bezwładności:

- analiza charakterystycznych parametrów pracy silnika, np. pomiary izolacji i rezystancji, charakterystyka pracy bez obciążenia przy napięciu znamionowym

- nagrzewanie przy obciążeniu

- kontrola i optymalizacja charakterystyki pracy silnika i sterowania dla momentu spoczynkowego (prędkość obrotowa n = 0)

- ontrola charakterystyk dla różnych momentów początkowych rozruchu, zmian obciążenia i cykli obciążenia

Zwiększenie korzyści dla Klienta dzięki wykonywaniu Fabrycznych Testów Akceptacyjnych (FAT)

- istotne zwiększenie bezpieczeństwa funkcjonalnego całego systemu w wyniku wykonania zintegrowanych testów zgodnie z powyższym opisem

- system FAT oferuje Klientom większe bezpieczeństwo planowania produkcji w kopalni podczas uruchamiania instalacji na miejscu budowy

- skrócenie czasu montażu i uruchomienia na miejscu zabudowy instalacji dzięki wprowadzonym nastawom wstępnym i testom uruchomienia w naszym zakładzie (parametryzacja)

- symulacja wariantów w celu optymalizacji montażu i uruchomienia na miejscu instalacji w formie wsparcia projektowego Klienta

- wcześniejsze udostępnienie dokumentacji parametrów systemowych do celów dopuszczenia/certyfikacji

- ulepszone instrukcje procesów budowy systemu poprzez modularyzację procedur montażu i uruchomienia